Tesla Unboxed: un nuovo metodo di produrre le auto

La Tesla ha ideato un nuovo metodo produttivo che ha lo scopo di rendere più semplice l’assemblaggio delle auto. Vediamo in cosa consiste e perché ha suscitato qualche dubbio tra gli addetti i lavori.

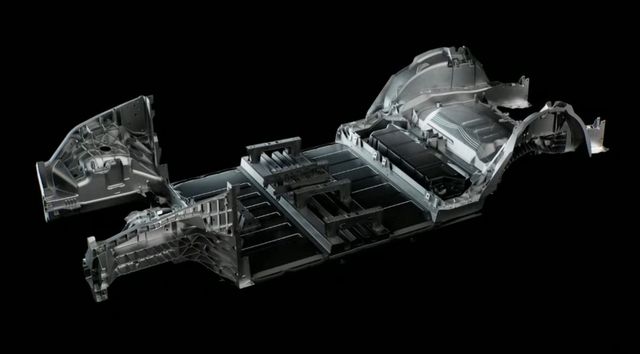

ROMPERE CON IL PASSATO, UNA VOLTA DI PIÙ - La Tesla nasce meno di 20 anni fa nella Silicon Valley e questa combinazione di fattori ne fa un unicum fra i costruttori automobilistici. Se la sua architettura elettronica è fatta in casa e le ha consentito di risentire poco della carenza dei chip (qui per saperne di più), la casa di Elon Musk si sta preparando a rivoluzionare anche l’assemblaggio. Il suo processo ‘unboxed’ usa le gigacast, grandi fusioni in lega d’alluminio che accentrano in un solo pezzo le strutture delle parti anteriori e posteriori delle vetture, passaruota e parte del pavimento compresi. Il processo di pressofusione, reso possibile dalle enormi macchine dell’italiana Idra Presse, crea in pochi minuti ‘pezzi’ che sostituiscono decine di parti in lamiera stampata e moltissime saldature. Quest’innovazione è alla base del già citato Unboxed process: per farsene un’idea si può guardare il video qui sotto.

IL GRANDE LEGO - Questo procedimento è stato delineato durante il recente Investor Day che si è svolto nel nuovo stabilimento di Austin, in Texas (qui per saperne di più). Tesla ritiene che il suo metodo di produzione sarà più efficiente e cambierà il paradigma della produzione in serie dei veicoli. Uno dei concetti più importanti è l'eliminazione delle linee di assemblaggio lineari puntando invece sulla produzione di più sottoinsiemi da fusioni di grandi dimensioni. Lars Moravy, vicepresidente dell'ingegneria dei veicoli di Tesla, spiega che “abbiamo semplificato l'assemblaggio della Model Y con una batteria strutturale che fa anche da pavimento. I sedili anteriori, il tunnel centrale e il rivestimento del pavimento sono preassemblati sopra la batteria. Il motore posteriore e l’inverter (nelle Tesla è cilindrico come il motore, con il quale fa corpo unico) sono assemblati sulla gigacast posteriore insieme all’assale mentre la fusione anteriore accoglie l’assale anteriore, con l’eventuale motore, la plancia e il cruscotto con lo sterzo”. Le parti anteriore e posteriore vengono collegate alle fiancate, complete di ossatura, ‘pelle’ esterna e rivestimenti interni, e nel mega-modulo così ottenuto viene inserito (dal basso) il battery pack già dotato degli elementi visti prima.

LAVORIAMO IN PARALLELO - A questo punto occorre aggiungere i lamierati rimanenti - portiere, portellone, cofano e tetto, ognuno con il suo rivestimento interno - e l’assemblaggio è completato. Uno dei vantaggi è che varie lavorazioni si possono svolgere in parallelo mentre il processo tradizionale prevedeva l’assemblaggio della scocca nuda, il montaggio delle porte e poi la verniciatura. Per proseguire occorre staccare nuovamente le portiere, inserire gli interni e i sedili attraverso le aperture delle portiere stesse e rimontare le porte. Scocca e portiere viaggiano quindi assieme mentre l’unboxed permette di effettuare lavorazioni in parallelo, con l’ulteriore vantaggio che i sotto assemblaggi (posteriore + sedili, batteria + sedili anteriori, portiere e così via) sono separati e facilmente accessibili e quindi un numero superiore di persone lavora contemporaneamente sui vari sottogruppi, per una maggiore rapidità di assemblaggio.

SCETTICISMO ED ENTUSIASMO - Questo tipo di produzione ha ovviamente pro e contro: Charly Mwangi, ex dirigente di Tesla responsabile dell'ingegneria di produzione, evidenzia che “la verniciatura è un'operazione complessa perché deve avvenire in un ambiente privo di polvere. Verniciare i lamierati prima di assemblarli permette di lavorare su parti sostanzialmente bidimensionali, semplificando molto il processo e richiedendo un reparto di verniciatura più piccolo e meno complesso”. Qualche criticità viene evidenziata da Cory Steuben, presidente di quella Munro & Associates, la società di consulenza che smonta i veicoli alla ricerca di difetti di progettazione dei prodotti. Steuben osserva che le gigacast “a volte hanno delle crepe sottili nelle pareti più sottili, non strutturali: questo potrebbe portare a infiltrazioni di acqua che un tradizionale pannello di lamiera stampato non avrebbe”.

SFRUTTARE I VANTAGGI - Steuben sottolinea che “il concetto unboxed non funzionerebbe bene con i veicoli con motore convenzionale perché molti sistemi, quali i tubi del carburante e i sistemi di scarico, corrono lungo tutta la lunghezza dell'auto, cosa meno presente nei veicoli elettrici che hanno meno connessioni meccaniche”. Nello stesso tempo l’ex dirigente solleva la questione dell’allineamento: “gli ingegneri Tesla non dovrebbero avere problemi con l'adattamento e la finitura delle portiere, dei parafanghi o del cofano, che si monta su due punti della gigacast anteriore. Vedo invece complicazioni nell’allineare e sigillare parti che hanno superfici di connessione molto estese quali il parabrezza”.

LE INCOGNITE SONO DIVERSE - Il processo di assemblaggio unboxed di Tesla debutterà con la sua nuova ‘piccola’, l’auto da 25.000 euro che sarà essenziale per portare la produzione a 20 milioni di auto l’anno (qui la notizia). Questa produzione appare critica a Hide Oba, uno dei guru della produzione ‘snella’ inventata da Toyota, che la ritiene rigida: “essa non funzionerà a meno che la produzione di questi grandi moduli preassemblati non siano perfettamente sincronizzata. Ritengo inoltre che sia quasi impossibile produrre veicoli di diverse dimensioni e tipo di carrozzeria sulla stessa linea di produzione: le dimensioni dei blocchi preassemblati sono così elevate da non lasciare molto spazio per le variabili di produzione. Ciò potrebbe rappresentare un ostacolo per l'efficienza complessiva dell'azienda poiché la gamma di modelli Tesla diventerà sicuramente più varia e complessa”. I dubbi sul processo unboxed, così come i vantaggi possibili, sono sono quindi diversi e se a questo aggiungiamo le variabili, compresa quella ‘Elon Musk’, ci rendiamo conto di come non sia facile prevedere il destino della produzione ‘fuori dal box’: solo il tempo darà risposte.

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso