Turbo e diesel, coppia vincente

L’applicazione del turbocompressore ai motori a gasolio è ormai un fatto acquisito. Meno scontato è che questa tecnologia è ancora lontana dall'avere esaurito le sue potenzialità.

UNA STORIA LUNGA UN SECOLO - Il turbocompressore è nato nel 1905 dall’intuito dell’ingegnere svizzero Alfred Büchi, che ne equipaggiò il motore diesel di un camion della Sulzer, l’azienda per cui lavorava. L’evoluzione del turbocompressore, dallo stadio di prototipo a quello di componente affidabile e regolarmente accessibile per l’industria motoristica, è però avvenuta grazie alla General Electric, che ne ha sviluppato versioni sempre più efficienti ed affidabili non solo per impiego su motori Diesel (le prime applicazioni regolari negli anni 20 su camion, navi e locomotori ferroviari), ma anche su propulsori a benzina, molto più impegnativi in relazione alle più elevate temperature dei gas di scarico. Già negli anni 40, la General Electric realizzava turbocompressori per i grandi “stellari” Pratt&Whitney, come gli R-2800 dei bombardieri B17 e dei caccia P47 e F8U, e il Wright R-3350, quello del mitico B29.

UN “COLPO D’ACCELERATORE” - Ed è stata proprio la turbo-sovralimentazione a fornire la prima chiave utile ad aprire ai propulsori Diesel la porta di prestazioni davvero consistenti, risolvendo in modo fondamentale quei limiti di efficienza volumetrica che questi motori, in modalità aspirata, hanno evidenziato da sempre. In questi ultimi 30 anni, i propulsori a ciclo Diesel hanno rivelato potenzialità straordinarie, rispondendo in modo estremamente positivo a ogni aggiornamento della tecnologia e della tecnica (e ripagando del 1000% gli investimenti in ricerca e sviluppo che l’industria vi ha profuso). Prima dell’avvento su larga scala della turbo-sovralimentazione, si può dire che i Diesel “non respiravano abbastanza”: questa tecnologia li ha radicalmente trasformati in propulsori di grande consistenza prestazionale, soprattutto in termini di densità ed erogazione della curva di coppia.

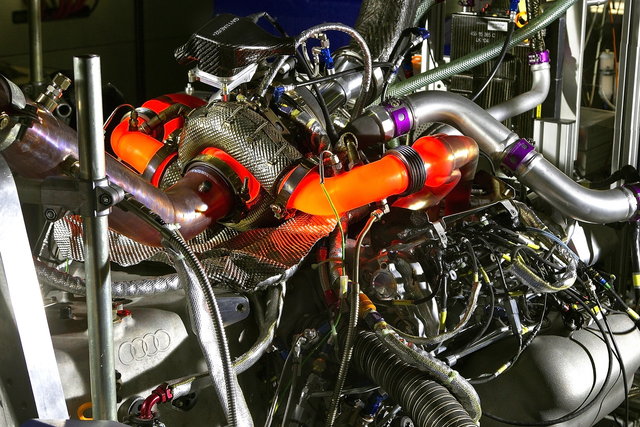

Un turbocompressore della Garrett.

ANTISPRECO - Funzione primaria del turbocompressore è recuperare e mettere a buon uso una parte dell’ingente quantità di energia che il tradizionale motore a ciclo Diesel spreca attraverso il sistema di scarico. Alcuni grandi esperti del settore considerano il turbocompressore non come un accessorio, ma come un elemento fondamentale dello stesso ciclo termodinamico del Diesel. Una tecnologia molto interessante, che potrebbe trovare sempre più ampia applicazione grazie all’avvento (prossimo venturo) di nuovi materiali a matrice ceramica che non solo ne ridurranno il peso, e quindi l’inerzia giroscopica e il conseguente ritardo di risposta, ma anche le temperature operative: consentendo a quel punto di realizzare turbocompressori a geometria variabile di normale impiego non solo (come accade già da diversi anni) sui motori a gasolio, ma anche su quelli a benzina (tra i quali fanno eccezione, per il momento, solo alcune Porsche).

INIEZIONE DI POTENZA - La seconda chiave dello sviluppo del motore Diesel, ovviamente, è rappresentata dal sistema di iniezione common rail, che non solo ha ulteriormente esaltato il potenziale prestazionale di questi motori, ma ne ha affinato le caratteristiche di combustione contribuendo ad abbattere i livelli delle loro emissioni. Il ciclo Diesel continua a sbattere contro il muro dei 4.000 giri del regime di rotazione massima, considerato insormontabile perché, salendo oltre, il tempo a disposizione diventa insufficiente per il completamento della combustione della carica inalata, che quindi non è in condizione di trasformare pienamente la sua energia termica in energia propulsiva. Questo limite, peraltro, viene ampiamente compensato dalle capacità che la massiccia struttura del Diesel possiede di gestire pressioni di combustione superiori a 200 bar, e quindi di realizzare ugualmente potenze elevate anche nel rispetto forzato dei citati congeniti limiti di rotazione. La potenza, infatti, è la risultante di questa semplice equazione:

HP= (cilindrata x giri x MPE) / 900

Cilindrata e giri sono termini dall’ovvio significato e agevolmente identificabili nelle relative entità numeriche. L’acronimo PME rappresenta la Pressione Media Effettiva: in termini semplici, è il prodotto, espresso in bar, dell’efficienza volumetrica e dell’efficienza termodinamica. Nel caso del Diesel, l’incremento delle prestazioni (ferma restando la cilindrata e fermo restando entro i 4000 il numero dei giri) passa necessariamente attraverso l’innalzamento della PME: e qui l’evoluzione dei turbocompressori (e dei sistemi di intercooler) ha svolto un ruolo fondamentale. Quasi altrettanto rilevante è stato il contributo derivato dalla crescita dei sistemi di iniezione common rail: che, oltre a operare oggi con pressioni di oltre 2000 bar, sono arrivati a perfezionare la loro capacità di suddividere la fase di iniezione in sequenze di impulsi che consentono di raggiungere pressioni di combustione di oltre 200 bar, ma senza i picchi di sovraccarico che sarebbero generati da un impulso singolo.

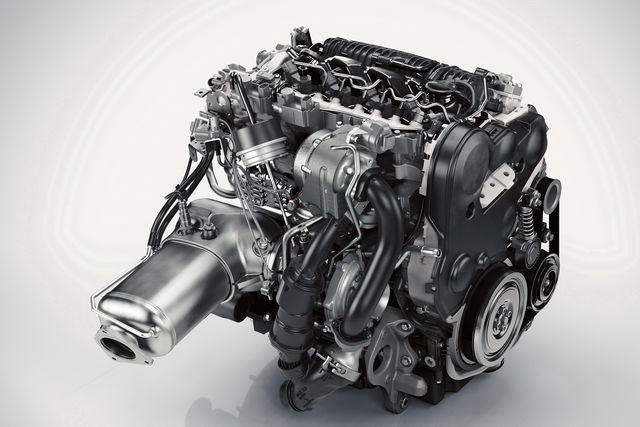

Il recente motore Drive-E D5 della Volvo.

LA PRESSIONE? MEGLIO BASSA - Un ulteriore momento evolutivo, che sottolinea la sempre più positiva integrazione del turbocompressore nel ciclo Diesel, è rappresentato dalla progressiva riduzione del rapporto di compressione dei moderni turbodiesel a iniezione diretta al fine di contenere le emissioni di NOx (risultante secondaria della combustione ad alta pressione che avviene nei cilindri di ogni motore alternativo, e che favorisce la sintesi dell’azoto e dell’ossigeno presenti nell’aria). Più elevato è il rapporto di compressione, maggiore è la quantità di ossidi di azoto emessi allo scarico. Ai tempi in cui i motori automobilistici a ciclo Diesel, per ridurne la gracidante rumorosità di combustione, erano necessariamente del tipo “a precamera”, il rapporto di compressione superava largamente il valore di 20:1. Quando i motori Diesel a “precamera” hanno passato le consegne ai moderni “iniezione diretta”, il valore del rapporto di compressione è sceso decisamente sotto quel valore, stabilizzandosi attorno a 17-19:1. Ora assistiamo a una ulteriore riduzione, con i propulsori più aggiornati che sono scesi sotto il limite di 16:1. È il caso dell’ultima versione del Volvo 2.0 D5 della nuova S90, che oggi rappresenta il picco più avanzato della tecnologia: per ridurre le emissioni di NOx, esso opera con un rapporto di compressione di soli 15,8:1 ma, grazie al suo sistema di sovralimentazione a doppio turbocompressore sequenziale, realizza una potenza di ben 235 CV agli usuali 4000 giri, e soprattutto una coppia massima di 480 Nm già a partire da 1750 giri. Il tutto con un consumo medio normalizzato di 20,4 km/l e con soli 129 g/km di emissioni di CO2. Gli svedesi non barano: è il propulsore all’apice della categoria, un vero picco di eccellenza ingegneristica.

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- seguente ›

- ultima »

DA SAPERE PER CATEGORIA

Tecnica

-

-

-

-

-

-

-

-

-

-