Cos’è il mega casting e perché cambierà il modo di fare le auto

Realizzare grandi parti strutturali con un’unica “stampata” permette di risparmiare tempo e risorse.

È UNA TECNOLOGIA ITALIANA

Dalla seconda metà del 900, quando si è passati dal telaio separato alla monoscocca (una “cellula” di elementi metallici stampati e uniti fra loro, con compiti strutturali e di protezione dei passeggeri, che integra parte della carrozzeria) non ci sono stati veri cambiamenti nella costruzione delle auto. Tre anni fa, però, la Tesla ha introdotto una tecnica che taglia costi e tempi di produzione, oltre al peso delle vetture. La usa per le strutture anteriori e posteriori della Model Y. È il “mega casting”: la pressofusione (dall’inglese die cast: la fusione con metallo iniettato sotto pressione in stampi) di grandi parti strutturali in alluminio. Quelle finora realizzate unendo decine di pezzi con saldature, colle o rivetti.

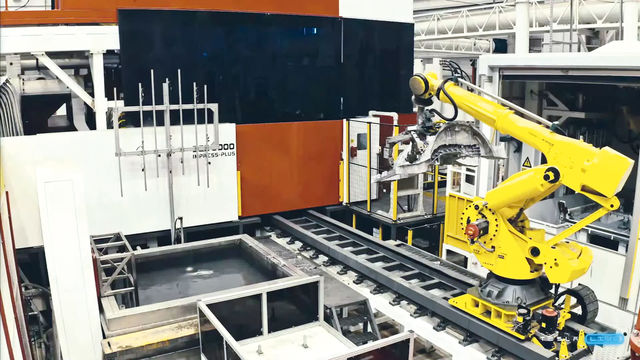

Col mega casting, inventato dalla Idra Group di Brescia, il processo dura pochi secondi ed è automatizzato: dei robot estraggono il pezzo finito, e si è pronti per una nuova “iniezione”. Dopo la Tesla, altre case hanno intuito i vantaggi di questa tecnica: la Volvo e le cinesi Nio e Xpeng ne hanno annunciato l’adozione.

RISPARMIO, VELOCITÀ E PRECISIONE

Il mega casting è stato messo a punto nel 2019 dall’italiana Idra Group, che chiama le sue macchine Gigapress. Queste sono enormi: la più piccola è lunga 20 metri e pesa 427 tonnellate, mentre la più grande (che può applicare una forza di 9.000 tonnellate) arriva a 26 metri per 590 tonnellate. Eppure, rispetto al tradizionale processo di stampa partendo da fogli di metallo, che necessita anche di reparti di saldatura, si risparmiano spazio, robot (la Tesla ne ha eliminati un terzo), manodopera e soldi (centinaia di milioni l’anno).

Il processo è molto rapido (l’iniezione dura meno di un decimo di secondo) e non “stressa” il metallo: evita così i successivi trattamenti di rinforzo. Inoltre, tutti i pezzi sono identici: meno controlli di qualità e addio agli enormi scarti di lavorazione dell’alluminio attuali. Il limite? Non si possono realizzare parti più sottili di 2 mm.

IL SISTEMA SI DIFFONDERÀ

La Tesla Model Y non rimarrà certo l’unica vettura costruita secondo questa tecnica, che dovrebbe essere impiegata anche per la Model 3 (già col restyling, atteso a fine 2023). La prima a seguire la Tesla sarà la Volvo. Che, nel 2022, ha annunciato un investimento di 1,1 miliardi di euro per lo stabilimento svedese di Torslanda, la sua fabbrica più grande e antica: il primo modello totalmente elettrico che uscirà da questo impianto, nel 2025, avrà componenti realizzate tramite il sistema del mega casting.

> Fino a due anni fa, le Tesla Model Y erano costruite in modo convenzionale: oggi, al posto di 171 piccole parti unite fra loro (colorate) ce ne sono due (in blu).

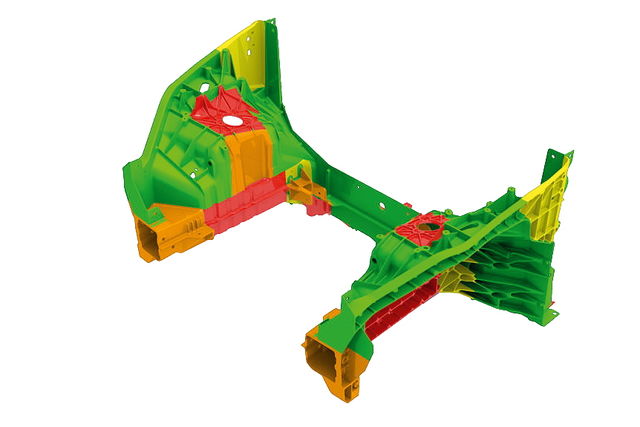

Anche la Mercedes sta guardando in questa direzione: ha realizzato così la parte posteriore del pianale della concept EQXX (un’elettrica con batteria da 100 kWh e 1000 km dichiarati di autonomia). La particolarità riguarda il disegno, ispirato a forme della natura come quelle di conchiglie e ossa. Questa progettazione, che la casa ha battezzato Bionicast, prevede la presenza di materiale solo dove si applicano delle forze. Il risultato? Maggiore leggerezza.

SEMBRAVA UNA BUONA IDEA

Sulla carta il mega casting offre solo vantaggi, risultando economicamente conveniente perfino per poche decine di migliaia di pezzi l’anno. Ma alcuni mettono in guardia: nessuno sa ancora quale sarà la resistenza all’invecchiamento delle parti realizzate in questo modo, dopo anni “di lavoro” e decine di migliaia di chilometri all’attivo.

Già in passato tecnologie rivoluzionarie si sono rivelate inadeguate nel lungo termine. Come le cellule abitative in fibra di carbonio prodotte con processo automatizzato, che la BMW ha usato solo per la i3 e la i8 (nelle foto qui sopra). Fogli di fibre “asciutte” vengono pressati in stampi nei quali s’inietta una resina destinata a indurirsi (è il RTM, Resin Transfer Molding). Dei robot incollano poi il pezzo ad altri per formare una cellula. Costato decine di milioni, oggi è usato praticamente solo per rinforzi da applicare a scocche costruite in modo tradizionale.

UN LIMITE: NIENTE RIPARAZIONI

Con la costruzione convenzionale, le colle e i punti di saldatura si possono rimuovere per sostituire i pezzi danneggiati in un urto. Un processo lento, costoso e spesso antieconomico, ma fattibile. Invece le parti pressofuse sono monolitiche e lo rendono impossibile. Ecco perché nella Model Y sono previste (ma solo davanti) delle parti a deformazione programmata in acciaio, che s’innestano in alloggiamenti ricavati nella componente pressofusa: in caso d’incidente assorbono la forza d’urto e sono sostituibili.

> La stessa Tesla avverte che, nella parte anteriore delle Model Y, non si possono riparare le aree in rosso.

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- Accedi o registrati per inserire commenti.

- segnala abuso

- 1

- 2

- 3

- seguente ›

- ultima »